S.T.S.

Rotover

Un procédé qui permet d’obtenir d’excellents résultats esthétiques tout en restant économique.

La rotover garantit un revêtement uniforme, sans « zones d’ombre », même sur des pièces assemblées et composées de plusieurs éléments. Il s’applique à divers matériaux tels que le métal, le bois et le plastique.

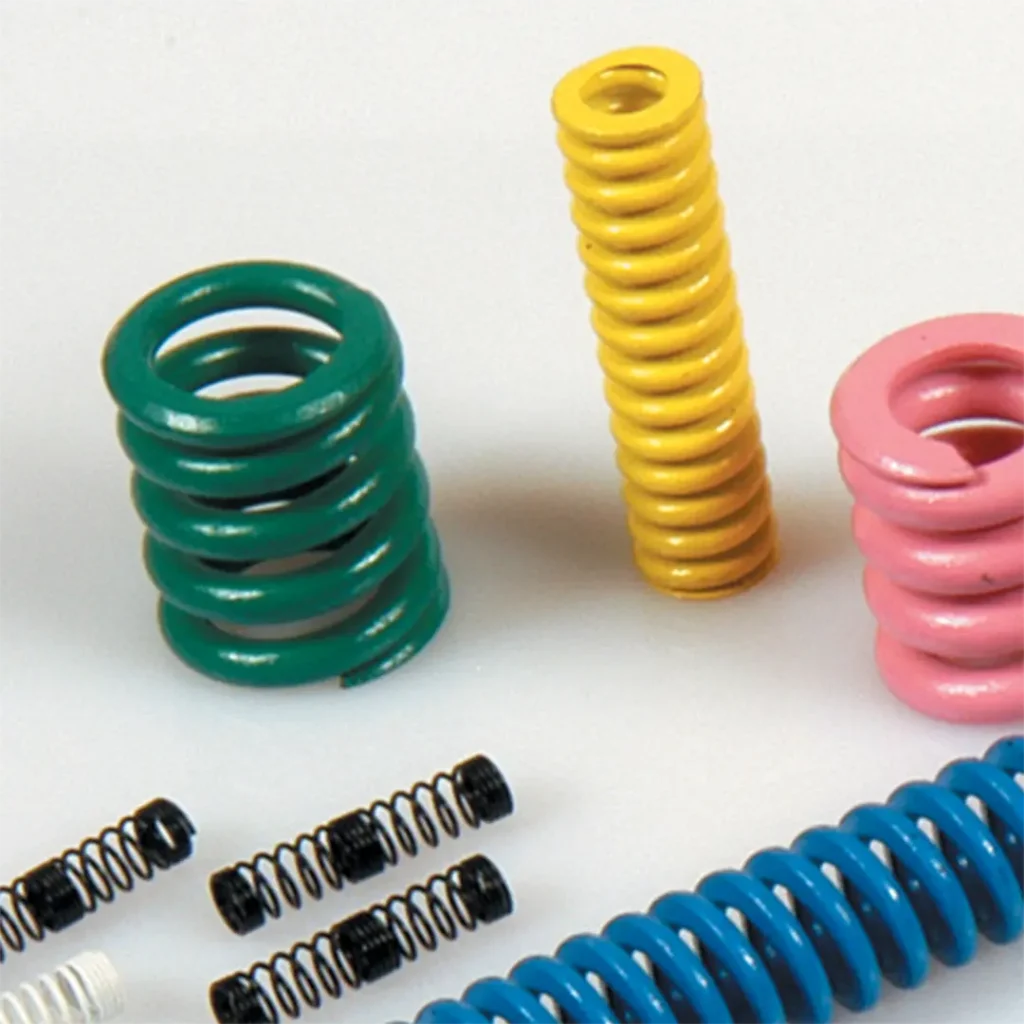

Nous traitons des articles issus de nombreux secteurs : plombs d’équilibrage, vis autotaraudeuses, rivets aveugles, bagues, ressorts de différentes tailles, boucles, boutons…

Au fil des années, notre expertise s’est étendue à d’autres domaines, comme les charnières d’armoires de petite et moyenne taille, les attaches de casques, les bouchons en bois pour spiritueux, les clés Allen, les épingles de divers types, etc.

À partir des exigences du client, nous pouvons associer une large gamme de catalyseurs et d’additifs pour mettre en avant des propriétés spécifiques : élasticité, dureté, matité, brillance, résistance ou prédisposition à l’abrasion.

Nous accordons une attention méticuleuse à chaque étape du processus, y compris la préparation minutieuse des pièces avant la peinture.

Par rapport au traitement galvanique, notre procédé offre un avantage de taille : nous pouvons jouer avec les couleurs pour créer tous les effets et nuances que vous souhaitez, tout en bénéficiant de l’économie du ROTOVER !

Nous disposons d’une ligne de 15 rotover, dont 4 équipés de la technologie 4.0. Notre objectif est de remplacer progressivement l’ensemble de notre parc par des machines plus avancées dans les années à venir.

Rotover avec système 4.0

Entre 2020 et 2021, nous avons élargi notre département en faisant un grand bond en avant en matière d’innovation et de technologie, en créant une nouvelle ligne de peinture avec les ROTOVER i4-220p (SYSTÈME 4.0).

Un programme dédié a été conçu pour gérer, planifier et contrôler le centre de travail à partir d’un PC ou à distance.

Grâce à la collaboration de notre fournisseur, après de nombreux tests de résistance réalisés par l’un des propriétaires, les caractéristiques principales de ces nouvelles machines ont été définies:

- Réduction et contrôle des consommations

- Précision de la quantité de peinture délivrée à tout momentIl

- Maintien de la facilité d’utilisation et de maintenance

- Amélioration et uniformité de la peinture

- Respect des normes de sécurité et environnementales

- Gestion des cycles de peinture (possibilité de créer, modifier et accéder à une base de données/historique des cycles)